Диагностика – это часто встречающееся слово в

современном мире

. Оно так крепко вжилось в наш ежедневный словарный круговорот, что мы и не обращаем на него никакого

особого внимания

. Сломалась

стиральная машина

– диагностика, обслуживание в сервисе любимого авто – диагностика, поход к врачу – диагностика. Эрудированный человек скажет: диагностика с греческого – «способность распознавать». Так что же нам, собственно, необходимо распознать в техническом состоянии металлического объекта, подвергающегося коррозии и в системах электрохимической (в основном катодной) защиты при их наличии на объекте? Об этом мы кратко и расскажем в данном обзоре.

В первую очередь договоримся о терминах. Когда употребляется термин коррозионная диагностика (обследование) в 90 % случаев

идет речь

о наружной поверхности рассматриваемого объекта. Диагностика выполняется, например, на наружной поверхности подземных трубопроводов, резервуаров, других металлоконструкций, подверженных почвенной коррозии или коррозии блуждающими токами, наружной поверхности причальных сооружений, корродирующих под влиянием соленой и

пресной воды

и т.д. Если мы говорим об анализе коррозионных процессов на внутренней поверхности тех же трубопроводов или резервуаров, то вместо терминов «диагностика» или «обследование» обычно применяется термин «мониторинг». Разные термины подразумевают разные принципы обеспечения коррозионной безопасности – исследование коррозионного состояния наружной поверхности обычно проводится дискретно, 1 раз в 3-5 лет, а мониторинг коррозионных процессов внутри исследуемого объекта осуществляется или непрерывно, или с небольшим интервалом (1 раз в месяц).

Так с чего же начать при диагностике коррозионного состояния рассматриваемого объекта? С оценки

потенциальной опасности

и текущего положения вещей. Если объект, например, подводный, то на первом этапе потенциально возможно провести визуальный контроль наличия коррозионных дефектов и следов коррозии, и при их наличии оценить текущую и прогнозируемую опасность. В местах, где визуальный контроль невозможен, оценка потенциальной опасности проводится по

косвенным признакам

. Рассмотрим ниже основные диагностируемые параметры потенциальной коррозионной опасности и их влияние на процесс коррозионного разрушения:

Помимо указанных выше основных факторов, при проведении диагностики коррозионного состояния, в зависимости от характеристик объекта, изучают большое количество дополнительных параметров, таких как: водородный показатель (pH) грунта или воды (особенно при потенциальной опасности коррозионного растрескивания под напряжением), наличие коррозионно-опасных микроорганизмов, содержание солей в грунте или воде, возможность аэрации и увлажнения объекта и т.д. Все эти факторы могут при определенных условиях резко увеличивать скорость коррозионного разрушения объекта обследования.

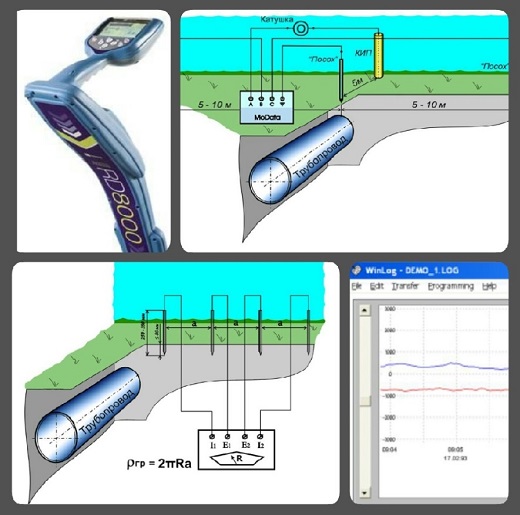

После изучения параметров потенциальной коррозионной опасности часто проводят прямые измерения глубины коррозионных повреждений на объекте. Для этих целей используется весь спектр методов неразрушающего контроля – визуальный и измерительный контроль, ультразвуковые методы, магнитометрический контроль и т.д. Места контроля выбираются исходя из их потенциальной опасности по результатам выполненной оценки на первом этапе. Для подземных объектов для обеспечения доступа непосредственно к объекту выполняют шурфование.

На финальном этапе могут быть выполнены лабораторные исследования, например оценка скорости коррозии в лабораторных условиях или металлографические исследования состава и структуры металла в местах коррозионных дефектов.

Если диагностика выполняется на объекте, который уже оснащен системами противокоррозионной электрохимической защиты, то помимо исследования коррозионного состояния самого объекта выполняется диагностика исправности и качества работы существующей системы ЭХЗ, т.е. ее работоспособность в целом и значения выходных и контролируемых параметров в частности. Опишем наиболее важные параметры системы ЭХЗ, которые необходимо контролировать при проведении комплексного обследования систем ЭХЗ.

- Катодный потенциал

. Главный параметр работоспособности систем катодной и протекторной защиты. Определяет степень защищённости объекта от коррозии средствами ЭХЗ. Нормативные значения задаются основополагающими

нормативными документами

по противокоррозионной защите: ГОСТ 9.602-2005 и ГОСТ Р 51164-98. Измеряется как на стационарных пунктах (КИП и КДП), так и по трассе методом выносного электрода. - Состояние средств ЭХЗ:

станций катодной, протекторной и дренажной защиты, анодных заземлений, КИП, изолирующих фланцев, кабельных линий и т.д. Все характеристики обследуемого оборудования должны быть в рамках значений, заданных в проекте. Дополнительно следует выполнить прогноз работоспособности оборудования на период до следующего обследования. Например, станции

катодной защиты

должны иметь запас по току для возможности регулирования защитного потенциала объекта при неминуемом старении изоляционного покрытия. Если запаса по току нет, следует запланировать замену станции катодной защиты на более мощную и/или ремонт анодного заземления. - Влияние системы ЭХЗ на сторонние объекты

. В случае ошибок проектирования систем ЭХЗ возможно их вредное влияние на сторонние металлические сооружения. Особенно часто это бывает на трубопроводах месторождений нефти и газа, промышленных площадках, объектах внутри плотной городской застройки. Механизм такого влияния подробно описан . Оценка такого влияния обязательно должна проводиться в рамках диагностики систем ЭХЗ.

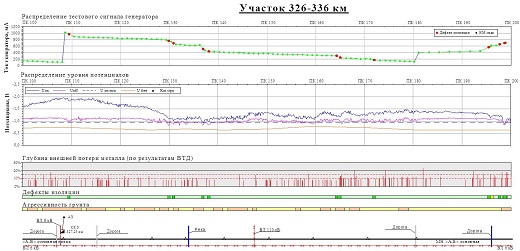

По результатам обследования должен быть подготовлен технический отчет, который должен содержать все числовые данные произведенных замеров, графики защитных потенциалов и так называемые трассовки, описание выявленных недостатков и дефектов, подробные фотоматериалы и т.д. Также в отчете должен быть сделан вывод по коррозионной опасности объекта с локализацией мест повышенного риска и разработаны технические решения по противокоррозионной защите.

Итак, по выполнении всех этапов диагностики заказчик получает отчет, в котором содержится

подробная информация

по коррозионному состоянию объекта и состоянию системы ЭХЗ. Но добытая диагностическими бригадами (порой с

большим трудом

, учитывая особенности местности и климата) информация просто пропадет, станет неактуальной, если в течение определенного времени ее не отработать, т.е. своевременно не устранить дефекты, которые были выявлены в ходе обследования, или не оборудовать объект обследования дополнительными средствами противокоррозионной защиты. Коррозионная ситуация на объекте постоянно меняется и если сразу не отработать полученную диагностическую информацию она может сильно устареть. Поэтому если владелец заботится о коррозионной безопасности своих объектов, то их система противокоррозионной защиты регулярно модернизируется по результатам так же регулярно выполняемых диагностических обследований, и риск коррозионного отказа на таких объектах минимален.

Тэги: блуждающие токи, диагностика коррозии, диагностика коррозионного состояния, изоляционное покрытие, индукционное влияние, источники переменного тока, коррозионная опасность, коррозионно-опасные микроорганизмы, коррозионное обследование, коррозионное растрескивание под напряжением, коррозионное состояние, сопротивление электролита, состояние изоляционного покрытия, электрохимическая защита, электрохимический потенциал, ЭХЗ

Гончаров, Александр Алексеевич

Ученая cтепень:

Кандидат технических наук

Место защиты диссертации:

Оренбург

Код cпециальности ВАК:

Специальность:

Химическое сопротивление материалов и защита от коррозии

Количество cтраниц:

Глава 1. Анализ условий работы и технического состояния ТП и оборудования

ОНГКМ.

1.1 Условия работы металлических конструкций.

1.2. Обеспечение эксплуатационных свойств объектов ОГКМ.

1.3. Коррозионное

состояние ТП и оборудования ОГКМ.

1.3.1. Коррозия НКТ и ТП.

1.3.2 Коррозия коммуникаций и оборудования УКПГ.

1.3.3 Коррозионное состояние

оборудования ОГПЗ.

1.4. Методы определения остаточного ресурса.

Глава 2. Анализ причин повреждений оборудования и трубопроводов

ОНГКМ.

2.1. Промысловое оборудование и трубопроводы.

2.2. Соединительные трубопроводы.

2.3. Оборудование и трубопроводы ОГПЗ.

2.4. Трубопроводы очищенного газа.

Выводы к главе 2.

Глава 3. Определение характеристик надежности и прогнозирование дефектности оборудования и ТП ОНГКМ.

3.1 Анализ отказов оборудования и ТП.

3.2 Определение характеристик надежности металлоконструкций.

3.3 Моделирование коррозионных повреждений ТП по результатам внутритрубной УЗД.

3.4 Прогнозирование дефектности трубопроводов.

Выводы к главе 3.

Глава 4. Методы оценки остаточного ресурса оборудования и ТП.

4.1. Оценка ресурса конструкций по изменению сопротивления сталей СР.

4.2. Особенности оценки работоспособности конструкций, имеющих водородные расслоения.

4.3 Определение остаточного ресурса оборудования и

ТП с поврежденной поверхностью.

4.3.1 Параметры распределения”глубин коррозионных повреждений.

4.3.2 Критерии предельных состояний конструкций с повреждениями поверхности.

4.3.3. Прогнозирование остаточного ресурса ТП.

4.4 Методика диагностирования оборудования и трубопроводов.

Выводы к главе 4.

Введение диссертации (часть автореферата)

На тему “Коррозионное состояние и долговечность оборудования и трубопроводов сероводородсодержащих нефтегазовых месторождений”

Наличие в нефти и газе сероводорода обусловливает необходимость применения определенных марок сталей и специальной технологии сварочно-монтажных работ (СМР

) при обустройстве данных месторождений, а при эксплуатации оборудования и трубопроводов (ТП) необходим комплекс диагностических и противокоррозионных мероприятий. Помимо общей и язвенной коррозии сварных конструкций сероводород вызывает сероводородное растрескивание (СР) и водородное расслоение (ВР) оборудования и трубопроводов.

Эксплуатация металлических конструкций сероводородсодержащих нефтегазовых месторождений связана с осуществлением многопланового контроля за коррозионным состоянием оборудования и трубопроводов, а также с проведением

большого количества

ремонтных работ: ликвидацией аварийных ситуаций; подключением новых скважин и трубопроводов к действующим; заменой аппаратов,запорной арматуры,дефектных участков трубопроводов и т.п.

Трубопроводы и оборудование Оренбургского нефтегазоконденсатного месторождения (ОНГКМ) в настоящее время выработали проектный нормативный ресурс. Следует ожидать снижения надежности этих металлических конструкций в процессе эксплуатации вследствие накопления внутренних и внешних повреждений. Вопросы диагностирования ТП и оборудования ОНГКМ и оценки потенциальной опасности повреждений на данный период времени изучены недостаточно.

В связи с вышеизложенным являются актуальными исследования, связанные с выявлением основных причин повреждений металлических конструкций сероводородсодержащих нефтегазоконденсатных месторождений, разработкой методик диагностирования трубопроводов и оборудования и оценки их остаточного ресурса.

Работа выполнена в соответствии с

приоритетным направлением

развития науки и техники (2728п-п8 от 21.07.96 г.) “Технология обеспечения безопасности продукции, производства и объектов” и постановлением Правительства России от 16.11.1996 г. N 1369 по проведению в 1997-2000 г.г. внутритрубной диагностики ТП в пределах территорий Уральского района и Тюменской области.

1. Анализ условий работы и технического состояния ТП и оборудования ОГКМ

Мнение эксперта:

Эксперты отмечают, что большая энциклопедия нефти и газа предоставляет исчерпывающую информацию об оценке коррозионного состояния в нефтегазовой отрасли. Согласно их мнению, данное издание является ценным ресурсом для специалистов, работающих в области технического обслуживания и эксплуатации оборудования. Оно содержит обширные сведения о методах диагностики, предотвращения и устранения коррозии, что делает его неотъемлемым инструментом для специалистов, стремящихся обеспечить надежную и безопасную работу оборудования на объектах нефтегазовой промышленности.

Заключение диссертации

по теме “Химическое сопротивление материалов и защита от коррозии”, Гончаров, Александр Алексеевич

Основные выводы

1. Определены основные причины повреждений ТП и оборудования в процессе 20 лет эксплуатации ОНГКМ: НКТ

и муфты НКТ подвержены язвенной коррозии и СР, фонтанная арматура – СР; в аппаратах УКПГ после 10-летней эксплуатации возникают ВР; детали аппаратов выходят из строя из-за язвенной коррозии; дефектные сварные соединения ТП подвергаются СР, в металле ТП после 15 лет эксплуатации возникают ВР; запорно-регулирующая арматура теряет герметичность вследствие охрупчивания уплотнительных элементов; аппараты ОГПЗ подвержены язвенной коррозии, имеются отказы аппаратов вследствие ВР и СР; теплообменное оборудование выходит из строя из-за забивки межтрубного пространства солевыми отложениями и сквозной язвенной коррозии металла; отказы насосов обусловлены разрушением подшипников, а поршневых компрессоров – разрушением штоков поршня и шпилек; большинство отказов ТП очищенного газа происходит из-за дефектов сварных соединений.

2. Создана автоматизированная база данных, содержащая более 1450 отказов ТП и оборудования и позволившая выявить закономерности распределения во времени отказов конструкций, обусловленных одинаковыми причинами: количество отказов вследствие язвенной коррозии, механических повреждений, потери герметичности и ВР возрастает с увеличением срока эксплуатации; а количество отказов из-за СР максимально в первые пять лет эксплуатации ОНГКМ, затем снижается и остается практически на одном уровне.

3.Установлено, что среднее время безотказной работы, вышедших из строя аппаратов УКПГ и ОГПЗ, превышает в 1,Зч-1,4 раза запланированное проектом, составляющее 10-И 2 лет. Средняя интенсивность отказов ТП ОНГКМ

3 1 составляющая 1,3-10″ год” находится в пределах, характерных для величин потока отказов газопроводов и конденсатопроводов. Средняя интенсивность

3 1 отказов НКТ составляет 1,8-10″ год” . Средняя интенсивность отказов аппаратов ОГПЗ составляет 5-10″4 год”1, что близко к этому показателю для энергетических установок АЭС

(4 Т0″4год””). Средняя интенсивность отказов аппаратов УКПГ

168 равна 13-10″4 год”1 и в 2,6 раза превышает

данную характеристику

для аппаратов ОГПЗ, что, в основном, объясняется заменой аппаратов УКПГ, имеющих несквозные водородные расслоения.

4.Установлена зависимость количества дефектов от режима работы ТП и построена регрессионная модель прогноза образования коррозионных поражений на внутренней поверхности ТП. Моделирование коррозионного состояния ТП по результатам

внутритрубной дефектоскопии

, позволяет определять наиболее экономичные и безопасные режимы эксплуатации ТП.

5. Разработаны методики оценки:

Остаточного ресурса оборудования и ТП по изменению сопротивления металлов сероводородному растрескиванию;

Работоспособности конструкций, в которых зафиксированы водородные расслоения, при условии их периодического контроля;

Критериев предельных состояний оболочковых конструкций с поверхностными коррозионными повреждениями и внутренними металлургическими дефектами;

Остаточного ресурса оборудования и ТП с коррозионными повреждениями поверхности.

Методики позволили обосновать сокращение количества демонтируемых аппаратов и на порядок уменьшить планируемое количество вырезок дефектных участков ТП.

6. Разработана методика диагностирования оборудования и ТП, определяющая периодичность, способы и объем контроля технического состояния оборудования и ТП, признаки оценки вида дефектов и их потенциальной опасности, условие дальнейшей эксплуатации или ремонта конструкций. Основные положения методики вошли в «Положение о диагностировании технологического оборудования и трубопроводов П «

Оренбурггазпром

», подверженных воздействию сероводородсодержащих сред», утвержденные РАО

«ГАЗПРОМ

» и Госгортехнадзором России.

Интересные факты

- Коррозия нефтегазового оборудования является одной из основных причин аварий и утечек.По оценкам экспертов, ежегодные потери от коррозии в нефтегазовой отрасли составляют более 1 триллиона долларов.

- Наиболее распространенным видом коррозии в нефтегазовой отрасли является коррозия под напряжением (КН).КН возникает в результате одновременного воздействия коррозионной среды и механического напряжения. КН может привести к внезапному разрушению оборудования, что может иметь катастрофические последствия.

- Существуют различные методы защиты нефтегазового оборудования от коррозии.Наиболее распространенными методами являются использование защитных покрытий, ингибиторов коррозии и катодной защиты. Выбор метода защиты зависит от конкретных условий эксплуатации оборудования.

Список литературы диссертационного исследования

кандидат технических наук Гончаров, Александр Алексеевич, 1999 год

1. Акимов

Г.В. Теория и методы исследования коррозии металлов. М. Изд. АН СССР

1945 г. 414 с.

2. Андрейкив

А.Е. Панасюк В.В. Механика водородного охрупчивания металлов и расчет элементов конструкций на прочность /АН УССР

. Физ.-мех. Ин-т- Львов, 1987. -50 с.

3. Арчаков

Ю.И., Тесля Б.М., Старостина М.К. и др. Коррозионная стойкость оборудования химических производств. JL: Химия, 1990. 400 с.

4. Болотин

В.В. Применение методов теории вероятностей и теории надежности в расчетах сооружений. -М.:Стройиздат, 1971.-255 с.

5. ВСН

006-89. Строительство магистральных и промысловых трубопроводов. Сварка. Миннефтегазстрой. М., 1989. – 216 с.

6. Гафаров

H.A., Гончаров A.A., Гринцов A.C., Кушнаренко

В.М. Методы контроля коррозии трубопроводов и оборудования// Химическое и нефтяное машиностроение. 1997. -№ 2. – С. 70-76.

7. Гафаров

H.A., Гончаров A.A., Гринцов A.C., Кушнаренко

В.М. Экспресс-. оценка сопротивления металлов сероводородному растрескиванию. // Химическое и нефтяное машиностроение. 1998. – № 5. – С. 34-42.

8. Гафаров

H.A., Гончаров A.A., Кушнаренко В.М. Коррозия и защита оборудования сероводородсодержащих нефтегазовых месторождений. М.: Недра.- 1998.-437 с.

9. Гафаров

H.A., Гончаров A.A., Кушнаренко В.М. Методы контроля сварных соединений конструкций, контактирующих с наводороживающими средами//Сварочное производство. 1997. -№ 12. – С. 18-20.

10. Гафаров

H.A., Гончаров A.A., Кушнаренко В.М., Щепинов

Д.Н. Моделирование коррозионного состояния ТП по результатам внутритрубной диагностики/Международный конгресс «Защита-98». М. 1998. – С. 22.

11. Гончаров

A.A., Овчинников П.А. Анализ диагностических работ за 19998 год на объектах предприятия «

Оренбурггазпром

» и перспективы их совершенствования в плане реализации в 1999 г «Положения о диагностировании.»

12. Гончаров А.А, Нургалиев

Д.М.,Митрофанов A.B. И др. Положение о диагностировании технологического оборудования и трубопроводов предприятия “Оренбурггазпром”, подверженных воздействию сероводородсодержащих сред М.: 1998.-86с.

13. Гончаров

A.A. Организация диагностирования оборудования и трубопроводов П «

Оренбурггазпром

», выработавших ресурс. Материалы международного НТ семинара. М.: ИРЦ

Газпром. – 1998. – С. 43-47.

14. Гончаров

A.A. Эксплуатационная надежность технологического оборудования и трубопроводов//Газовая промышленность.-1998.-№ 7. С. 16-18.

15. Гончаров

A.A., Чирков Ю.А. Прогнозирование остаточного ресурса трубопроводов ОГКМ. Материалы международного НТ семинара. М.: ИРЦ Газпром. – 1998. – С. 112-119.

16. ГОСТ

11.007-75 Правила определения оценок и доверительных границ для параметров распределения Вейбулла.

17. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность.

18. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

19. ГОСТ 17410-78. Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии.

20. ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

21. ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод.

22. ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля.

23. ГОСТ 24289-80. Контроль неразрушающий вихретоковый. Термины и определения.

24. ГОСТ 25221-82. Сосуды и аппараты. Днища и крышки сферические неотбортованные. Нормы и методы расчета на прочность.

25. ГОСТ 25859-83. Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках.

26. ГОСТ 27.302-86. Надежность в технике. Методы определения допускаемого отклонения параметра технического состояния и прогнозирования остаточного ресурса

составных частей

агрегатов машин.

27. ГОСТ 28702-90. Контроль неразрушающий. Толщиномеры ультразвуковые контактные. Общие технические требования

28. ГОСТ 5272-68. Коррозия металлов. Термины.

29. ГОСТ 6202-84. Сосуды и аппараты. Нормы и методы расчета на прочность обечаек и днищ от воздействия опорных нагрузок.

30. ГОСТ 9.908-85. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости.

31. Гумеров

А.Г., Гумеров K.M., Росляков A.B., Разработка методов повышения ресурса длительно эксплуатирующихся нефтепроводов. -М.: ВНИИОЭНГ, 1991.

32. Дубовой

В.Я., Романов В.А. Влияние водорода на механические свойства стали // Сталь. 1974. – Т. 7. – N 8. – С. 727 – 732.

33. Дьяков

В.Г., Шрейдер A.B. Защита от сероводородной коррозии оборудования нефтеперерабатывающей и нефтехимической промышленности. -М.: ЦНИИТЭнефтехим, 1984. 35 с.

34. Зайвочинский Б.И. Долговечность магистральных и технологических трубопроводов. Теория, методы расчета, проектирования. М.: Недра. 1992. -271с.

35. Захаров

Ю.В. Влияние напряжений на пластичность стали в растворе сероводорода. // Коррозия и защита в нефтегазовой промышленности. -1975. -N10.-С. 18-20.

36. Иино И. Водородное вспучивание и растрескивание.-перевод ВЦП N В-27457, 1980, Босеку гидзюцу, t.27,N8, 1978, с.312-424.

37. Инструкция по вихретоковому контролю линейной части магистральных газопроводов.-М.: РАО

«Газпром

», ВНИИГАЗ. 1997 г.- 13 с.

38. Инструкция по входному контролю арматуры в сероводородостойком исполнении. М.: ВНИИГАЗ. 1995. – 56 с.

39. Инструкция по освидетельствованию, отбраковке и ремонту в процессе эксплуатации и

капитального ремонта

линейной части магистральных газопроводов. М. ВНИИгаз, 1991г. -12 с.

40. Исходные данные обосновывающие материалы и технологии ингибиторной защиты внутри промысловых трубопроводов. Отчет о НИР

// Донецк. ЮЖНИИГИПРОГАЗ. 1991. – 38 с.172

41. Карпенко

Г.В., Крипякевич Р.И. Влияние водорода на свойства стали.- М.: Металлургиздат, 1962. 198 с.

42. КостецкийБ.И., Носовский

И.Г. и др., Надежность и долговечность машин. -“Техника”. 1975. -408 с.

43. Котлы стационарные паровые и водогрейные и трубопроводы пара и

горячей воды

. Нормы расчета на прочность. ОСТ

108.031.02 75. -Л.: ЦКТИ, 1977. -107 с.

44. Кушнаренко

В.М., Гринцов A.C., Оболенцев Н.В. Контроль взаимодействия металла с рабочей средой ОГКМ.- М.: ВНИИЭгазпром, 1989.- 49 с.

45. Лившиц

Л.С., Бахрах Л.П., Стромова Р.П. и др. Сульфидное растрескивание низкоуглеродистых легированных сталей // Коррозия и защита трубопроводов, скважин, газопромыслового и газоперерабатывающего оборудования. 1977. – N 5. – С. 23 – 30.

46. Малов

Е.А. О состоянии аварийности на магистральных и промысловых трубопроводах нефтяной и газовой промышленности // Тез.семинара.,23-24 мая 1996г. М. Центральный Российский дом знаний, с. 3-4.

47. Маннапов

Р.Г. Оценка надежности химического и нефтяного оборудования при поверхностном разрушении. ХН-1, ЦИНТИХИМНЕФТЕМАШ, Москва, 1988.-38 с.

48. Метод оценки и прогнозирование коррозии для изменившихся условий на ОГКМ. Отчет о НИР // ВНИИ

природных газов.-М.: 1994.28 с.

49. Методика оценки остаточного ресурса работоспособности сосудов /пылеуловителей, фильтр-сепараторов и др./, работающих под давлением на КС и ДКС

РАО «ГАЗПРОМ

».// АО ЦКБН РАО «ГАЗПРОМ

» 1995 г. 48 с.

50. Методика вероятностной оценки остаточного ресурса технологических стальных трубопроводов. М.: НТП

«Трубопровод

», 1995 г. (Согласовано Госгортехнадзором России 11.01.1996г.)

51. Методика диагностирования технического состояния оборудования и аппаратов, эксплуатирующихся в сероводородсодержащих средах. (Утверждена Минтопэнерго России 30.11.1993 г. Согласована Госгортехнадзором России 30.11.1993 г.)

52. Методика оценки ресурса остаточной работоспособности технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств г. Волгоград, ВНИКТИ нефтехимоборудование, 1992 г.

53. Мазур

И.И., Иванцов О.М., Молдованов О.И. Конструктивная надежность и

экологическая безопасность

трубопроводов. М.: недра, 1990. – 264 с.

54. Механика разрушений / Под ред. Д.Темплина М.: Мир, 1979.- 240с.173

55. Методика прогнозирования остаточного ресурса нефтезаводских трубопроводов, сосудов, аппаратов и технологических блоков установок подготовки нефти, подвергающихся коррозии.- М.: МИНТОПЭНЕРГО. -1993.- 88 с.

56. Методика оценки сроков службы газопроводов. М.ИРЦ Газпром, 1997 г.- 84с.

57.

Методические указания

по диагностическому обследованию состояния коррозии и комплексной защите подземных трубопроводов от коррозии. -М.: СОЮЗЭНЕРГОГАЗ, ГАЗПРОМ, 1989. 142 с.

59. Мирочник

В.А., Окенко А.П., Саррак В.И. Зарождение трещины разрушения в феррито-перлитных сталях в присутствии водорода // ФХММ.- 1984. N 3. -С. 14-20.

60. Митенков

Ф.М., Коротких Ю.Г., Городов Г.Ф. и др. Определение и обоснование остаточного ресурса машиностроительных конструкций при долговременной эксплуатации. //Проблемы машиностроения и надежности машин, N 1, 1995.

61. МСКР-01 -85. Методика испытания сталей на стойкость против сероводородного коррозионного растрескивания.- М.: ВНИИНМАШ, 1985. 7 с.

62. Некасимо А., Иино М., Мацудо X., Ямада К. Водородное ступенчатое растрескивание стали трубопроводов, работающих в сероводородсодержащих средах. Проспект фирмы Ниппон Стал Корпорейшн, Япония, 1981.С. 2 40.

63. Нормы расчета на прочность элементов реакторов, парогенераторов, сосудов и трубопроводов

атомных электростанций

, опытных и исследовательских

ядерных реакторов

и установок. М.: Металлургия, 1973. – 408 с.

64. Нургалиев

Д.М., Гафаров Н.А.,Ахметов В.Н.,Кушнаренко В.М., Щепинов

Д.Н., Аптикеев Т.А. К оценке дефектности трубопроводов при внутритрубной дефектоскопии. Шестая международная

деловая встреча

“Диагностика-96”.-Ялта 1996 г.-М.:ИРЦ ГАЗПРОМ. с.35-41.

65. Нургалиев

Д.М., Гончаров A.A., Аптикеев Т.А. Методика технического диагностирования трубопроводов. Материалы международного НТ семинара. М.: ИРЦ Газпром. – 1998. – С. 54-59.m

67. Павловский

Б.Р., Щугорев В.В., Холзаков Н.В. Водородная диагностика: опыт и перспективы применения // Газовая промышленность. -1989. Вып. 3. -С. 30-31

68. Павловский

Б.Р. и др. Экспертиза по проблеме ресурса соединительных трубопроводов, транспортирующих влажный сероводород содержащий газ: Отчет о НИР // АООТ

. ВНИИНЕФТЕМАШ.-М., 1994.-40 с

69. ПБ 03-108-96. Правила устройства и безопасной эксплуатации технологических трубопроводов. М.: НПО

ОБТ, 1997 – 292 с. (Утверждены Госгортехнадзором России 02.03.1995 г.)

70. Перунов

Б.В., Кушнаренко В.М. Повышение эффективности строительства трубопроводов, транспортирующих сероводородсодержащие среды. М. : Информнефтегазстрой. 1982. Вып. 11. – 45 с.

71. Петров

H.A. Предупреждение образования трещин подземных трубопроводов при катодной поляризации. М.: ВНИИОЭНГ, 1974. – 131 с.

72. ПНАЭ Г-7-002-86. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. М.: ЭНЕРГОАТОМИЗДАТ, 1986 г.

73. ПНАЭ Г-7-014-89. Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Ультразвуковой контроль. Часть 1. М.: ЭНЕРГОАТОМИЗДАТ, 1990 г.

74. ПНАЭ Г-7-019-89. Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы. ЭНЕРГОАТОМИЗДАТ, г. Москва, 1990 г

75. Пол Мосс. British Gas. Старые проблемы новые решения. “Нефтегаз” на выставке “НЕФТЕГАЗ-96”.М.:- 1996.- С. 125-132.

76. Половко

A.M. Основы теории надежности.-М.: «Наука

», 1964.-446 с.

77. Положение о входном контроле арматуры, труб и соединительных деталей на предприятии «

Оренбурггазпром

». Утверждено «

Оренбурггазпром

» 26.11.96г. Согласовано Оренбургским округом Госгортехнадзора России 20.11.1996 г.175

78. Положение о порядке диагностирования технологического оборудования взрывоопасных производств топливноэнергетического комплекса. (Утверждено Минтопэнерго России 24.01.1993 г. Согласовано Госгортехнадзором России 25.12.1992 г.)

79. Положение о системе технического диагностирования паровых и водогрейных котлов промышленной энергетики. -М.: НГП

“ДИЭКС”1993. 36с.

80. Положение о системе технического обслуживания и плановопредупре-дительных ремонтов промыслового оборудования для газодобывающих предприятий.- Краснодар:ПО Союзоргэнергогаз.- 1989.- 165 с.

81. Положение об экспертном техническом диагностировании трубопроводов, Оренбург, 1997. 40 с.

82. Полозов

В.А. Критерии опасности повреждений магистральных газопроду-ктопроводов. // М. Газовая промышленность №6, 1998 г.

83. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. (ПБ 10-115-96).- М.: ПИО ОБТ.- 1996.- 232с.

84. Р 50-54-45-88. Расчеты и испытания на прочность. Экспериментальные методы определения напряженно-деформированного состояния элементов машин и конструкций-М.: ВНИИНМАШ. 1988 -48 с.

85. Р 54-298-92. Расчеты и испытания на прочность. Методы определения сопротивления материалов воздействию сероводородсодержащих сред М.: ГОССТАНДАРТ РОССИИ, ВНИИНМАШ, ОрПИ. 26 с.

86. РД 09-102-95. Методические указания по определению остаточного ресурса потенциально опасных объектов поднадзорных Госгортехнадзору России. -М.: Госгортехнадзор. Пост. N 57 от 17.11.95. 14 с.

87. РД 26-02-62-97. Расчёт на прочность элементов сосудов и аппаратов, работающих в коррозионно-активных сероводородсодержащих средах. М.: ВНИИНефтемаш, ЦКБН, 1997 г.

88. РД 26-15-88. Сосуды и аппараты. Нормы и методы расчета на прочность и герметичность фланцевых соединений. М.: НИИХИММАШ, УкрНИИ-ХИММАШ, ВНИИНЕФТЕМАШ. – 1990 г. – 64 с.

89. РД 34.10.130-96. Инструкция по визуальному и измерительному контролю. (Утверждена Минтопэнерго РФ 15.08.96 г.)

90. РД 39-132-94. Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. М.: НПО ОБТ – 1994- 272 с.

92. РД-03-131-97. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов, технологических трубопроводов. (Утверждены постановлением Госгортехнадзора России от 11.11.96 г. № 44.)

93. РД-03-29-93. Методические указания по проведению технического освидетельствования паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды М.: НПО ОБТ, 1994 г.

94. РД26-10-87 Методические указания. Оценка надежности химического и нефтяного оборудования при поверхностном разрушении. М. ОКСТУ 1987 г. 30с.

95. РД-51-2-97. Инструкция по внутритрубной инспекции трубопроводных систем. М.: ИРЦ Газпром, 1997 48 с.

100. Розенфельд

И.Л. Ингибиторы коррозии.-М.: Химия, 1977.-35 е.,

101. Саррак

В.И. Водородная хрупкость и структурное состояние стали //МИТОМ. 1982. – N 5. – С. 11 – 17.

102. Северцев

H.A. Надежность сложных систем в эксплуатации и отработке. -М.: Высшая школа. 1989.- 432 с.

103. СНиП Ш-42-80.Магистральные трубопроводы. М.:Стройиздат, 1981.- 68 с.

104. СНиП 2.05.06-85*. Магистральные трубопроводы М.: Минстрой России. ГУЛ

ЦПП, 1997. -60 с.

105. СНиП 3.05.05-84. Технологическое оборудование и

технологические трубопроводы

. Утверждены Миннефтехимпромом СССР 01.01.1984 г.

106. Сталь магистральных труб для транспортировки высокосернистого

нефтяного газа

. Проспект фирмы Ниппон Кокан ЛТД, 1981. 72 с.

107. Стандарт МЭК

. Техника анализа надежности систем. Метод анализа вида и последствий отказов. Публикация 812 (1985). М.: 1987.

108. Стеклов

О.И., Бодрихин Н.Г., Кушнаренко В.М., Перунов

Б.В. Испытание сталей и сварных соединений в наводороживающих средах.- М.:-Металлургия.- 1992.- 128 с.

109. Томашов

Н.Д. Теория коррозии и защиты металлов. М. Изд. АН СССР 1960 г. 590 с.

110. У орд K.P., Данфорд Д.Х., Манн

Э.С. Дефектоскопия действующих трубопроводов для выявления коррозионных и усталостных трещин. “Диагностика-94”.-Ялта 1994г.-М.:ИРЦ ГАЗПРОМ.-С.44-60.17?

111. Ф.А.Хромченко, Надежность сварных соединений труб котлов и паропроводов. М.: Энергоиздат, 1982. – 120 с.

112. Шрейдер

А.В., Шпарбер И.С., Арчаков Ю.И. Влияние водорода на нефтяное и химическое оборудование.- М.: Машиностроение, 1979.- 144 с.

113. Швед

М.М. Изменение эксплуатационных свойств железа и стали под влиянием водорода. Киев: Наукова думка, 1985. – 120 с.

114. Яковлев

А.И. Коррозионное воздействие сероводорода на металлы. ВНИИЭгазпром, М.: 1972. 42 с.

115. Ямамота К., Мурата Т. Разработка нефтескважинных труб, предназначенных для эксплуатации в среде влажного высокосернистого газа // Технический доклад фирмы “Nippon Steel Corp”.-1979.-63 с.

116. ANSI/ASME В 31G-1984. Manual For Determining the Remaining Strength of Corroded Pipelines. ASME. New York.13 0 British Gas Engineering Standard BGC/PS/P11. 42 p.

117. Biefer G.I. The Stepwise Cracking of Pipe Line Steel in Sour Environements // Materials Performance, 1982. – Iune. – P. 19 – 34.

118. Marvin C.W. Determining the strength of Corroded Pipe. // Materials protection and Performance. 1972. – V. 11. – P. 34 – 40.

119. NACE MR0175-97.Material Requirements. Sulfide Stress Cracking Resistance Metallic Materials for Oil field Equipment.l997. 47 p.

120. Nakasugi H.,Matsuda H. Development of new dine-Pipe Steels for Sour Gas Servis // Nippon Steel Techn. rep.- 1979. N14.- P.66-78.

121. O”Grandy T.J., Hisey D.T., Kiefner J.F., Pressure calculation for corroded pipe developed//Oil and Gas J.-1992.-№42.-P. 84-89.

122. Smialawski M. Hydrogening Steel. Pergam Press L. 1962. 152 p.

123. Terasaki F., Ikeda A., Tekejama M., Okamoto S., The Hydrogen Indu-ced Cracking Sucseptibilities of Various Kinds of Commerc.Rolled Steels under Wet Hydrogene Sulfide // Environement. The Sumitomo Search. 1978. – N 19. – P. 103-111.

124. Thomas J. O”Gradyll, Daniel T. Hisey, John F. Kiefner Pressure calculation for corroded pipe developed. Oil & Gas Journal. Oct. 1992. P. 84-89.

125. NACE Standard ТМ0177-96.Standard Test Method Laboratory Testing of Metals for Resistanc to Specific Forms of Environmental Cracking in H2S Environments. 32 p.

126. NACE Standard TM0284-96 Standart Tesn Metod Evaluation of Pipeline and pressure Vessel Steels for Resistance to Hydrogen-Induced Cracking. 10 p

127. Townsend H. Hydrogen Sulfide Stress Corrosion Cracking of High Stranght Steel Wire // Corrosion.- 1972.- V.28.- N2.- P.39-46.

Обратите внимание, представленные выше научные тексты размещены для ознакомления и получены посредством распознавания оригинальных текстов диссертаций (OCR). В связи с чем, в них могут содержаться ошибки, связанные с несовершенством алгоритмов распознавания.

В

PDF файлах

диссертаций и авторефератов, которые мы доставляем, подобных ошибок нет.

- 1. Основные понятия и показатели надёжности (надёжность, безотказность, ремонтопригодность, долговечность и др.). Характеристика.

- 2. Взаимосвязь качества и надёжности машин и механизмов. Возможность оптимального сочетания качества и надёжности.

- 3. Способы определения количественных значений показателей надёжности (расчётные, экспериментальные, эксплуатационные и др.). Виды испытаний на надёжность.

- 4. Способы повышения надёжности технических объектов на стадии проектирования, в процессе производства и эксплуатации.

- 5. Классификация отказов по уровню их критичности (по тяжести последствий). Характеристика.

- 7. Основные разрушающие факторы, действующие на объекты в процессе эксплуатации. Виды энергии, оказывающие влияние на надёжность, работоспособность и долговечность машин и механизмов. Характеристика.

- 8. Влияние физического и морального износа на предельное состояние объектов трубопроводного транспорта. Способы продления периода исправной эксплуатации конструкции.

- 9. Допустимые и недопустимые виды повреждений деталей и сопряжений.

- 10. Схема потери работоспособности объектом, системой. Характеристика предельного состояния объекта.

- 11. Отказы функциональные и параметрические, потенциальные и фактические. Характеристика. Условия, при которых отказ может быть предотвращён или отсрочен.

- 13. Основные типы структур сложных систем. Особенности анализа надёжности сложных систем на примере магистрального трубопровода, насосной станции.

- 14. Способы расчёта надёжности сложных систем по надёжности отдельных элементов.

- 15. Резервирование как способ повышения надёжности сложной системы. Разновидности резервов: ненагруженный, нагруженный. Резервирование систем: общее и раздельное.

- 16. Принцип избыточности как способ повышения надежности сложных систем.

- 17. Показатели надежности: наработка, ресурс технический и его виды, отказ, срок службы и его вероятностные показатели, работоспособность, исправность.

- 19. Надежность и качество, как технико-экономические категории. Выбор оптимального уровня надежности или ресурса на стадии проектирования.

- 20. Понятие «отказ» и его отличие от «повреждения». Классификация отказов по времени их возникновения (конструкционные, производственные, эксплуатационные).

- 22. Деление мт на эксплуатационные участки. Защита трубопроводов от перегрузок по давлению.

- 23. Причины и механизм коррозии трубопроводов. Факторы, способствующие развитию коррозии объектов.

- 24. Коррозионное поражение труб магистральных трубопроводов (мт). Разновидности коррозионного поражения труб мт. Влияние процессов коррозии на изменение свойств металлов.

- 25. Защитные покрытия для трубопроводов. Требования, предъявляемые к ним.

- 26. Электро-хим. Защита трубопроводов от коррозии, ее виды.

- 27. Закрепление трубопроводов на проектных отметках, как способ повышения их надежности. Способы берегоукрепления в створах подводных переходов.

- 28. Предупреждение всплытия трубопроводов. Методы закрепления трубопроводов на проектных отметках на обводняемых участках трассы.

- 29. Применение системы автоматизации и телемеханизации технологических процессов для обеспечения надежной и устойчивой работы мт.

- 30. Характеристики технического состояния линейной части мт. Скрытые дефекты трубопроводов на момент пуска в эксплуатацию и их виды.

- 31. Отказы запорно-регулирующей арматуры мт. Их причины и последствия.

- 32. Отказы механо – технологического оборудования нпс и их причины. Характер отказов магистральных насосов.

- 33. Анализ повреждений основного электротехнического оборудования нпс.

- 34. Чем определяется несущая способность и герметичность резервуаров. Влияние скрытых дефектов, отклонений от проекта, режимов эксплуатации на техническое состояние и надежность резервуаров.

- 35. Применение системы технического обслуживания и ремонта (тор) при эксплуатации мт. Задачи, возлагаемые на систему тор. Параметры, диагностируемые при контроле технического состояния объектов мт.

- 36. Диагностика объектов мт, как условие обеспечения их надежности. Контроль состояния стенок труб и арматуры методами разрушающего контроля. Испытания трубопроводов.

- 37. Контроль состояния стенок трубопроводов методами неразрушающего контроля. Аппараты для диагностирования: самоходные и перемещаемые потоком перекачиваемой жидкости.

- 38. Диагностика напряженно-деформированного состояния линейной части трубопровода.

- 39, 40, 41, 42. Диагностика наличия утечек жидкости из трубопроводов. Методы диагностики мелких утечек в мнп и мнпп.

- 1. Визуальный

- 2. Метод понижения давления

- 3. Метод отрицательных ударных волн

- 4. Метод сравнения расходов

- 5. Метод линейного баланса

- 6. Радиоактивный метод

- 7. Метод акустической эмиссии

- 8. Лазерный газоаналитический метод

- 9. Ультразвуковой метод (зондовый)

- 43. Методы контроля состояния изоляционных покрытий трубопроводов. Факторы, приводящие к разрушениям изоляционных покрытий.

- 44. Диагностика технического состояния резервуаров. Визуальный контроль.

- 45. Определение скрытых дефектов в металле и сварных швах резервуара.

- 46. Контроль коррозионного состояния резервуаров.

- 47. Определение механических свойств металла и сварных соединений резервуаров.

- 48. Контроль геометрической формы и осадки основания резервуара.

- 49. Диагностика технического состояния насосных агрегатов.

- 50. Профилактическое обслуживание мт, как способ повышения надежности в процессе его эксплуатации. Стратегии то и ремонта.

- 51. Система планово-предупредительного ремонта (ппр) и ее влияние на надежность и долговечность мт. Виды то и ремонта.

- 52. Перечень мероприятий, включаемых в систему ппр трубопроводных систем.

- 53. Недостатки системы ппр по наработке и основные направления ее совершенствования.

- 54. Капитальный ремонт линейной части мт, его основные этапы. Виды капитального ремонта нефтепроводов.

- 55. Последовательность и содержание работ при ремонте трубопровода с подъемом и укладки его на лежки в траншее.

- 56. Аварии на мт, их классификация и организация ликвидации аварий.

- 57. Причины аварий и виды дефектов на мт.

- 58. Технология аварийно – восстановительных работ трубопроводов.

- 59. Способы герметизации трубопроводов. Требования, предъявляемые к герметизирующим устройствам.

- 60. Метод герметизации трубопровода через «окна».

-

Толщину листов

верхних поясов, начиная с четвертого,

проверяют по образующей вдоль шахтной

лестницы по высоте пояса (низ, середина,

верх). Толщину нижних трех поясов

проверяют по четырем диаметрально

противоположным образующим. Толщины

патрубков, размещенных на листах первого

пояса, измеряют в нижней части, не менее,

чем в двух точках.Толщину листов

днища и кровли измеряют по двум

взаимноперпенди- кулярным направлениям.

Число измерений на каждом листе должно

быть не менее двух. В местах, где имеется

коррозионное разрушение листов кровли,

вырезаются отверстия размером 500×500 мм

и производятся измерения сечений

элементов несущих конструкций. Толщину

листов понтона и плавающей крыши измеряют

на ковре, а также на наружных, внутренних

и радиальных ребрах жесткости.Результаты измерений

осредняются. При изменении толщины

листа в нескольких точках в качестве

фактической принимается среднеарифмитиче-

ская величина. Измерения, давшие

результат, отличающийся от среднеариф-

митической величины более, чем на 10 % в

меньшую сторону, указываются дополнительно.

При измерении толщины нескольких листов

в пределах одного пояса или любого

другого элемента резервуара за фактическую

толщину принимается минимально замеренная

толщина отдельного листа.Результаты измерений

сравниваются с предельно допустимыми

величинами толщин стенки, кровли,

несущих конструкций, понтонов.Предельно допустимый

износ листов кровли и днища резервуара

не должен превышать 50 %, а окраек днища

– 30 % проектной величины. Для несущих

конструкций покрытия (ферм, балок) износ

не должен превышать 30 % от проектной

величины, а для листов понтона (плавающей

крыши) – 50% в центральной части и 30 % для

коробов.Опыт других людей

“Большая энциклопедия нефти и газа. Оценка – коррозионное состояние” – это источник непревзойденной информации для специалистов в области нефти и газа. Люди отмечают ее полезность и актуальность, особенно в части оценки коррозионного состояния оборудования. Энциклопедия предоставляет глубокие знания и практические рекомендации, что делает ее неоценимым ресурсом для профессионалов отрасли.

https://www.youtube.com/embed/0mcweq6Mneo

47. Определение механических свойств металла и сварных соединений резервуаров.

Для определения

фактической

несущей способности

и

пригодности резервуара к дальнейшей

эксплуатации весьма важно знать

механические свойства основного металла

и сварных соединений.Механические

испытания производятся в случае, когда

отсутствуют данные о первоначальных

механических свойствах основного

металла и сварных соединений, при

значительной коррозии, при появлении

трещин, а также во всех других случаях,

когда имеется подозрение на ухудшение

механических свойств, усталость при

действии переменных и знакопеременных

нагрузок, перегрева, действия чрезмерно

высоких нагрузок.Механические

испытания основного металла выполняются

в соответствии с требованиями ГОСТ

1497-73 и ГОСТ 9454-78. Они включают в себя

определение пределов прочности и

текучести, относительного удлинения и

ударной вязкости. При механических

испытаниях сварных соединений (согласно

ГОСТ 6996-66) выполняют определение предела

прочности, испытания на статический

изгиб и ударную вязкость.В случаях, когда

требуется определить причины ухудшения

механических свойств металла и сварных

соединений, появление трещин в различных

элементах резервуара, а также характер

и размеры коррозионного повреждения,

находящегося внутри металла, производятся

металлографические исследования.Для механических

испытаний и металлографических

исследований вырезают основной металл

диаметром 300 мм в одной из четырех нижних

поясов стенки резервуара.В процессе

металлографических исследований

определяют фазовый состав и размеры

зерна, характер термической обработки,

наличие неметаллических включений и

характер коррозионного разрушения

(наличие межкристал- лидной коррозии).Если в паспорте

резервуара отсутствуют данные о марке

металла, из которого он изготовлен,

прибегают к химическому анализу. Для

определения химического состава металла

используются образцы, вырезанные для

механических испытаний.Механические

свойства и

химический состав

основного

металла и сварных соединений должен

соответствовать указаниям проекта, а

также требованиям стандартов и технических

условий.

Cтраница 2

Обследование коррозионного состояния действующих трубопроводов и кабелей, находящихся в зоне влияния блуждающих токов, производится путем измерения разности потенциалов труба – земля с помощью высокоомных вольтметров. Анодные зоны подземного сооружения весьма опасны и требуют срочных мер защиты. Оценка степени опасности коррозии в знакопеременных зонах производится по значению коэффициента несимметричности (табл. И.

Анализ коррозионного состояния сборных водоводов показал, что срок их службы на Западно-Сургутском и Солкинском месторождениях не превышает 3 – 6 лет. За время эксплуатации только в системе поддержания пластового давления Западно-Сургутского месторождения заменено полностью 14 км трубопроводов. За 1978 г. на трубопроводах зарегистрировано 30 порывов и свищей на Солкинском месторождении и 60 порывов на Западно-Сургутском.

Анализ коррозионного состояния металлоконструкций ОНГКМ свидетельствует о том, что ступенчатые расслоения, пронизывающие материал стенок оборудования оболочкового типа более чем на 50 %, являются недопустимыми.

Анализ коррозионного состояния оборудования УКПГ на Оренбургском месторождении показал, что

внутренняя поверхность

оборудования покрыта равномерным слоем толщиной около 0 1 мм, представляющим собой пирофорные отложения.

Обследование коррозионного состояния оборудования производства ПЭНД показывает, что основной причиной коррозии аппаратуры является воздействие на нее агрессивной среды, которая содержит хлороводород, образующийся при разложении катализатора. Процесс коррозии оборудования приводит к уменьшению его срока службы, частым ремонтам аппаратуры и загрязнению полиэтилена продуктами коррозии. Соединения железа, попадающие в полимер, отрицательно влияют на его физико-химические и механические свойства. Они вызывают преждевременное старение (деструкцию) полимера, нежелательную окрашиваемость изделий в темно-серый цвет, увеличивают хрупкость, снижают диэлектрические свойства полимера. Кроме того, при коррозии аппаратуры, покрытой лаками, бывает, что частицы лака попадают в полиэтилен, что проводит к его вспучиванию или к образованию пор внутри полимера.

Под коррозионным состоянием ЛЧ МГ понимается количественное выражение эксплуатационных показателей участка ЛЧ МГ, содержащего дефекты коррозионного и (или) стресс-коррозионного происхождения.

Для определения коррозионного состояния (диагностики) и своевременного выявления возможных коррозионных отказов находящиеся в эксплуатации машины периодически проверяют.

Дистанционное определение коррозионного состояния в перспективе дает возможность проводить ускоренные испытания с постановкой управляемого эксперимента и моделирования отдельных стадий процесса коррозии.

Для определения коррозионного состояния и выбора метода защиты вновь построенных газопроводов перед сдачей их в эксплуатацию (до присоединения к действующей сети) производятся электрические измерения. Предварительно вновь проложенные трубопроводы шунтируют эксплуатируемым, чтобы получить истинную картину электрического состояния газопроводов, которая возникает после подключения их к действующей сети. Если при измерениях будет установлено, что потенциалы не превышают 0 1 в, то обычно присоединение производится без всяких условий. При потенциалах свыше ОД в (до 0 6 в) включать под газ новый газопровод можно при условии, что з течение 3 – 5 месяцев будет осуществлена защита. При больших потенциалах до устройства защиты включать под газ вновь построенные газопроводы нельзя, так как через короткий промежуток времени газопровод может быть разрушен током, что в свою очередь может привести к

тяжелым последствиям

. Из практики известны многочисленные случаи, когда незащищенные газопроводы разрушались блуждающими токами через 1 – 2 месяца после ввода их в эксплуатацию, а также до сдачи их в эксплуатацию, особенно в районах тяговых подстанций железных дорог.

Долгосрочный прогноз коррозионного состояния участков газопроводов необходимо использовать для выбора характерных точек наблюдения за динамикой коррозии в системах стационарного и мобильного коррозионного мониторинга и коррекции регламента контроля параметров коррозии и защиты газопроводов от

различных видов

коррозии.

Для контроля коррозионного состояния применяют методы перазрушаю-щего контроля, которые могут быть использованы как постоянно, так и периодически (или при необходимости как дополнительные) и на любой стадии эксплуатации объектов независимо от их состояния. К таким методам относятся ультразвуковой, радиографический, акустической эмиссии метод цветной дефектоскопии.

Для определения коррозионного состояния системы используются термодинамические и экспериментальные параметры данной системы, а также эмпирические зависимости. Программа включает прогнозирование потенциала металла системы, силы тока коррозии, хода поляризационных кривых, области иммунности (активную и пассивную), она позволяет находить наиболее неблагоприятные сочетания условий, обеспечивающие развитие коррозии. Авторы наметили пути усовершенствования программы прогнозирования коррозии, что должно повысить точность и достоверность прогноза для величин, характеризующих корродирующую систему.

Возможно, будет полезно почитать:

- Дело об убийстве царской семьи: что говорят в РПЦ Телеграммы великой драмы

; - Чуть в стороне от царского пути

; - Икона Божьей Матери «Неупиваемая чаша

; - Псориаз: лечение с помощью заговора Церковные православные молитвы от псориаза

; - Преподобный Мефодий Пешношский – основатель Николо-Пешношского монастыря

; - ПП чизкейк: вкусные диетические рецепты Диетический шоколадный чизкейк

; - Вредны ли чипсы Pringles?

; - Подсчитываем калории: в вашей тарелке – печенка говядины

;

Полезные советы

СОВЕТ №1

При оценке коррозионного состояния нефтепроводов и газопроводов обратите внимание на тип используемого материала и условия эксплуатации, такие как температура, давление, содержание агрессивных компонентов в транспортируемой среде.

СОВЕТ №2

Используйте современные методы оценки коррозионного состояния, такие как магнитные методы, ультразвуковая дефектоскопия, электрохимические методы и визуальный контроль, для более точной и надежной оценки состояния трубопроводов.

Частые вопросы

Какие методы используются для оценки коррозионного состояния в нефтяной и газовой промышленности?

Для оценки коррозионного состояния в нефтяной и газовой промышленности используются различные методы, включая визуальный осмотр, измерение толщины стенок, использование инструментов для обнаружения коррозии, а также химические анализы.

Как коррозия влияет на безопасность и надежность оборудования в нефтяной и газовой отрасли?

Коррозия может привести к уменьшению толщины стенок оборудования, что в свою очередь может привести к потенциальным аварийным ситуациям, утечкам и даже катастрофам. Поэтому оценка коррозионного состояния играет важную роль в обеспечении безопасности и надежности оборудования в нефтяной и газовой отрасли.